¡Bienvenido a mi blog!

Antes de profundizar en el contenido, me encantaría que me acompañaras en mis redes sociales, donde comparto más información, interactúo con la comunidad y publico actualizaciones. Puedes conectar conmigo de la siguiente manera:

Facebook:https://www.facebook.com/profile.php?id=61578855814440

Ahora, comencemos nuestro viaje juntos. Espero que el contenido aquí les resulte interesante, interesante y valioso.

Tabla de contenido

En la producción industrial, la precisión y la eficiencia ya no son lujos, sino necesidades. Si usted es responsable de una línea de fabricación, un taller de tuberías o una planta de procesamiento de metales, conoce el reto de lograr cortes de tubos consistentes y precisos, manteniendo la productividad y minimizando el desperdicio. Las máquinas de corte de tubos automatizadas se han convertido en una solución transformadora que combina automatización avanzada, control de precisión y procesamiento de alta velocidad para satisfacer estas necesidades.

En esta guía completa, aprenderá cómo funciona la máquina automatizada de corte de tubos, sus principales ventajas, cómo elegir el sistema adecuado y conocimientos prácticos de aplicaciones reales. También incluimos comparaciones detalladas, consejos de mantenimiento y una sección de preguntas frecuentes para que esta guía sea realmente útil para sus operaciones.

Qué es Máquina cortadora de tubos automatizada?

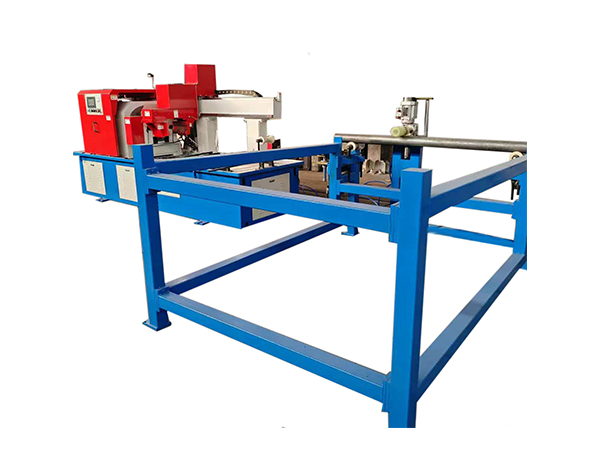

Máquina cortadora de tubos automatizada Se refiere a sistemas industriales que utilizan controles programables y tecnología de corte mecánico o láser para cortar tubos y tuberías con precisión y repetibilidad. A diferencia de los métodos manuales o las herramientas semiautomáticas, estas máquinas integran los procesos de corte, alimentación y medición en un flujo de trabajo continuo. Este nivel de automatización reduce considerablemente la mano de obra y la variabilidad en la calidad del corte.

En un sistema automatizado típico:

- Una interfaz programable (a menudo PLC o CNC) le permite ingresar múltiples longitudes de corte e instrucciones de lote.

- Los rodillos servoaccionados o motorizados alimentan los tubos automáticamente.

- El mecanismo de corte (láser, cuchilla o chorro) ejecuta cortes precisos en longitudes programadas.

- Las piezas terminadas se descargan automáticamente.

Este flujo de trabajo integrado es ideal para entornos de producción de gran volumen y alta precisión donde la consistencia y la velocidad son importantes.

Para una mirada más profunda a las tecnologías detrás de estos sistemas, consulte Descripción general de las máquinas de corte de tubos automatizadas.

Cómo funciona una máquina cortadora de tubos automatizada

Comprender la mecánica le ayudará a apreciar por qué los sistemas automatizados superan a las alternativas tradicionales:

- Carga del tubo:Los tubos se cargan manualmente o mediante un transportador/brazo robótico.

- Programación de longitud:Las longitudes objetivo y los parámetros del lote se introducen a través del panel de control.

- Alimentación de material:Los servomotores alimentan los tubos de manera constante hacia el área de corte.

- Acción de corte: Dependiendo del tipo de máquina, el sistema utiliza:

- Corte por láser:Resultados precisos y sin rebabas con mínimas zonas afectadas por el calor.

- Corte con cuchilla rotatoria:Separación rápida de material para cortes rutinarios.

- Corte por chorro de agua:Corta sin calor para materiales sensibles o gruesos.

- Manejo posterior al corte:Los tubos terminados se clasifican o transportan para su posterior procesamiento.

- Comentarios de calidad:Algunas máquinas incluyen mediciones en línea y controles de calidad que ajustan la desviación de tolerancia en tiempo real.

Para explorar cómo estos sistemas difieren según la tecnología, consulte Comparación de tecnologías de corte de tubos.

Tipos de máquinas cortadoras de tubos automatizadas

Existen varias configuraciones de sistemas automatizados de corte de tubos y la elección de la correcta depende de las necesidades de la aplicación:

Cortadores de tubos basados en láser

Estos sistemas utilizan rayos láser de alta intensidad para el corte. Ofrecen:

- Precisión extremadamente alta

- Formación mínima de rebabas

- Excelente acabado superficial

Los cortadores láser son ideales para fabricaciones que requieren tolerancias muy ajustadas.

Cortadores de tubos con cuchillas servo

Las máquinas de cuchillas servo utilizan un cabezal de corte giratorio accionado por motores de precisión. Son:

- Rápido y eficiente para tiradas de gran volumen.

- Eficaz para metales estándar como acero y aluminio.

- Menos costoso que las opciones láser para requisitos básicos de corte

Cortadores de tubos con chorro de agua

Los chorros de agua cortan tubos mediante un chorro de agua a alta presión combinado con un abrasivo. Sus ventajas incluyen:

- Sin deformación por calor

- Capacidad para cortar materiales gruesos o compuestos.

- Perfiles de borde liso adecuados para aplicaciones sensibles

Cada método de corte tiene su lugar dependiendo de los materiales, el rendimiento y los requisitos de acabado.

Componentes clave de la máquina cortadora automatizada de tubos

Para entender cómo la automatización mejora el rendimiento, examinemos los elementos centrales:

Sistema de control

El corazón de la máquina es el controlador PLC o CNC. Esta interfaz permite:

- Establecer longitudes de corte y límites de tolerancia

- Almacenar múltiples programas para diferentes ejecuciones de producción

- Cambiar automáticamente las secuencias de corte

Un potente sistema de control reduce el tiempo de configuración y los errores del operador.

Mecanismo de alimentación

Los materiales se introducen en la estación de corte mediante rodillos o transportadores motorizados. Los sistemas de alimentación de precisión garantizan:

- Precisión constante en la longitud de corte

- Reducción del deslizamiento del tubo

- Mayor rendimiento

Los sistemas de alimentación servocontrolados a menudo superan a los motores paso a paso básicos en entornos de alta velocidad.

Cabezal de corte

Dependiendo de su elección (láser, cuchilla, chorro de agua), el cabezal de corte es donde se separa el material. Las máquinas avanzadas incluyen:

- Láseres de enfoque automático

- Conjuntos de cuchillas de cambio rápido

- Forma de haz ajustable para diferentes geometrías.

Estas características mejoran la versatilidad en distintos diámetros de tubos y espesores de pared.

Seguridad y Monitoreo

Los equipos automatizados incluyen enclavamientos de seguridad, áreas de corte protegidas, paradas de emergencia y retroalimentación de sensores para un funcionamiento seguro. Los sistemas modernos también pueden integrar la monitorización de vibraciones, desgaste de las cuchillas o la consistencia del láser.

Beneficios de la máquina cortadora de tubos automatizada

Exploremos las ventajas clave que hacen que la automatización valga la pena para los fabricantes.

1. Mayor productividad

La automatización acelera drásticamente la producción en comparación con el corte manual o semiautomático. Al eliminar la intervención del operador en cada corte, se logra un rendimiento ininterrumpido y tiempos de ciclo constantes.

Según datos de la industria sobre cortadoras automáticas de tubos, los sistemas automatizados pueden cortar hasta cuatro veces más rápido que los métodos manuales, manteniendo la precisión. Esto se traduce en un aumento significativo de piezas por hora y reduce los cuellos de botella en la línea de fabricación.

Fuente: Perspectivas del mercado de cortadores automáticos de tubos

2. Calidad de corte constante

Los sistemas automatizados ofrecen resultados repetibles con mínima variación. La precisión es especialmente importante en procesos posteriores, como la soldadura o el ensamblaje, donde la desalineación o las variaciones pueden ocasionar costosas repeticiones.

Los niveles de tolerancia en el corte automatizado de tubos suelen alcanzar una repetibilidad de ±0,1 mm en entornos industriales. Esta precisión se traduce en menos desperdicios y una mayor calidad del producto.

3. Reducción del desperdicio de materiales

Los cortes consistentes minimizan las sobrelongitudes que suelen producirse en el corte manual. Al reducir el desperdicio, se reducen directamente los costos de material.

Los sistemas de corte de alta precisión también producen menos virutas y escoria, lo que significa que se necesita menos limpieza y acabado secundario.

4. Ahorro en costos laborales

Al reducir las tareas de corte manual, los operadores pueden dedicarse a actividades de mayor valor, como el control de calidad, el mantenimiento y la programación. Esto es especialmente valioso en instalaciones con alta rotación de personal o escasez de personal cualificado.

5. Mayor seguridad

Los sistemas automatizados reducen considerablemente la exposición del operador a bordes afilados, cuchillas giratorias o rayos de alta energía. Los sistemas completamente cerrados con enclavamientos de seguridad impiden el acceso durante los ciclos de corte.

Caso real: Máquina cortadora de tubos automatizada en acción

Para ilustrar el impacto práctico de la automatización, aquí se presentan dos estudios de casos de la industria.

Caso práctico 1: Fabricante de componentes automotrices

Un proveedor de sistemas de escape para automóviles se enfrentaba a inconsistencias en el corte manual que provocaban desalineación del ensamblaje y un mayor índice de defectos. Con la máquina cortadora de tubos automatizada instalada:

- El rendimiento de producción aumentó en 38%

- Las tasas de defectos debido a longitudes incorrectas se redujeron en 72%

- Las horas de mano de obra dedicadas a operaciones de corte disminuyeron en 61%

El retorno de la inversión se logró en 9 meses gracias al aumento de la eficiencia y la reducción de residuos.

Caso práctico 2: Taller de fabricación de sistemas HVAC

Un taller de conductos de HVAC necesitaba cortar tubos de distintos diámetros para un proyecto grande. El corte manual causaba cuellos de botella y uniones irregulares. Tras implementar una solución automatizada:

- Los tiempos promedio de ciclo de corte se redujeron en 45%

- Repetibilidad mejorada, lo que reduce las necesidades de posprocesamiento.

- Los plazos de entrega para la personalización se redujeron significativamente

Ambos casos demuestran cómo la automatización resuelve problemas clave y mejora el rendimiento.

Cómo elegir la máquina adecuada para su operación

Al evaluar una máquina cortadora de tubos automatizada, considere lo siguiente:

Volumen de producción

La producción de alto volumen se beneficia más de los sistemas totalmente automatizados con transportadores integrados. El trabajo con lotes pequeños o prototipos puede ser adecuado para máquinas CNC flexibles.

Tipos de materiales

El metal que corte (acero, acero inoxidable, aluminio, cobre, titanio, compuestos) influirá en su elección. Los sistemas láser son excelentes para una amplia gama de materiales, mientras que los sistemas de cuchillas rotativas son ideales para cortes rectos a alta velocidad.

Precisión de corte vs. velocidad

Si las tolerancias son cruciales, priorice los sistemas láser o de chorro de agua. Si la velocidad es la prioridad para la geometría estándar, los sistemas de cuchillas de alta velocidad suelen ser más rentables.

Integración con otros sistemas

Considere si la máquina necesita integrarse con transportadores, brazos robóticos o sistemas MES para el seguimiento y la sincronización de datos ERP.

Servicio y soporte

La disponibilidad a largo plazo depende de un soporte técnico confiable, la disponibilidad de piezas y la capacitación. Evalúe a los proveedores según el alcance del servicio y los tiempos de respuesta.

Tabla comparativa de máquinas de corte automático de tubos

La siguiente tabla le ayuda a comparar los tipos de máquinas comunes según parámetros clave:

| Tipo de tecnología | Precisión (± mm) | Velocidad típica | Compatibilidad de materiales | Mejor caso de uso |

|---|---|---|---|---|

| Corte por láser | ±0,1 | Medio | Compuestos de acero, aluminio y fibra | Piezas de alta precisión, geometría compleja |

| Cuchilla giratoria | ±0,2 | Alto | Acero, aluminio, metales blandos | Cortes rectos de gran volumen |

| Chorro de agua | ±0,2–0,3 | Bajo–Medio | Metales gruesos, sensibles al calor | Tubo grueso, sin distorsión por calor. |

| Sierra accionada por CNC | ±0,5 | Alto | Perfiles metálicos generales | Cortes a granel con menor requisito de acabado |

Mejores prácticas de mantenimiento

Para mantener su máquina cortadora de tubos automatizada funcionando eficientemente:

Limpieza regular

- Retire las virutas, el polvo y los residuos después de cada turno.

- Limpie adecuadamente las lentes del láser o las superficies de las cuchillas

Calibración

- Verifique la alineación y la precisión de la alimentación semanalmente

- Recalibrar después del mantenimiento

Lubricación

- Aplicar el programa de grasa y lubricante recomendado en el manual de la máquina.

- Centrarse en rodamientos, rodillos y guías lineales.

Actualizaciones de software

- Actualice el software de control para corregir errores, optimizar el rendimiento y agregar funciones.

Las máquinas bien mantenidas evitan tiempos de inactividad inesperados y prolongan la vida útil de los componentes.

Desafíos y soluciones comunes

Operadores de capacitación

Problema: Los operadores que no estén familiarizados con la automatización pueden hacer un mal uso del sistema.

Solución: Los programas de capacitación estructurados y los paneles de control intuitivos reducen los errores.

Alta inversión inicial

Problema: La automatización puede requerir costos iniciales sustanciales.

Solución: Considere el retorno de la inversión (ROI) a través del ahorro en mano de obra, la reducción de desperdicios y un rendimiento más rápido.

Variabilidad del material

Problema: Diferentes materiales requieren parámetros de corte únicos.

Solución: Las máquinas con perfiles programables ayudan a cambiar entre materiales fácilmente.

Conclusión

Las máquinas automatizadas de corte de tubos están transformando la fabricación moderna al combinar precisión, velocidad y automatización. Al integrar sistemas de alimentación avanzados, tecnologías de corte láser o rotativo, y software de control inteligente, estas máquinas reducen los costos de mano de obra, minimizan el desperdicio y garantizan cortes consistentes de alta calidad. Aplicaciones reales en las industrias automotriz, de climatización y de fabricación de metales demuestran mejoras mensurables en productividad y eficiencia. Invertir en la solución adecuada... sistema automatizado de corte de tubos, combinado con el mantenimiento regular y la capacitación de los operadores, le permite maximizar el retorno de la inversión (ROI) a la vez que mantiene su línea de producción segura, confiable y competitiva. Ya sea que busque aumentar la producción o mejorar la precisión de corte, adoptar la automatización es un paso estratégico para asegurar el futuro de sus operaciones.

Preguntas frecuentes

¿Qué industrias suelen utilizar máquinas de corte de tubos automatizadas?

Industrias como la automotriz, la aeroespacial, la HVAC, la fabricación de dispositivos médicos y la fabricación de metales en general se benefician del corte de tubos preciso y de alta velocidad.

¿Pueden las máquinas de corte de tubos automatizadas manejar diferentes tipos de materiales?

Sí. Los sistemas modernos a menudo manejan acero, acero inoxidable, aluminio, cobre, titanio e incluso compuestos basados en tecnología de corte.

¿Cuánto mantenimiento requiere un equipo automatizado?

Con programas preventivos adecuados, las máquinas de corte de tubos automatizadas requieren limpieza, calibración, lubricación y actualizaciones de software ocasionales de rutina.

¿Es seguro operar las máquinas cortadoras de tubos automatizadas?

Cuando están equipadas con enclavamientos de seguridad, zonas de corte cerradas y paradas de emergencia, estas máquinas reducen significativamente el riesgo del operador.

¿Qué tan precisos son los sistemas de corte automatizado de tubos?

Los sistemas láser de alta calidad a menudo ofrecen una precisión de ±0,1 mm, superando ampliamente los métodos de corte manuales.