Tabla de contenido

Introducción

En el mundo industrial actual, cada elemento de un sistema transportador desempeña un papel vital para garantizar un manejo eficiente de materiales. Entre estos componentes, el rodillo transportador es uno de los más esenciales. Sostiene la banda transportadora, reduce la fricción y garantiza el correcto funcionamiento de todo el sistema.

Ya sea en minería, manufactura o logística, elegir el rodillo transportador adecuado puede tener un impacto significativo en el rendimiento operativo, el costo y la durabilidad. Este artículo explora los diferentes tipos, componentes, funciones y prácticas de mantenimiento de los rodillos transportadores, ayudándole a tomar decisiones informadas para su sistema.

¿Qué es un? polea tensora del transportador?

A polea tensora del transportador Es un componente cilíndrico montado a lo largo de un sistema de banda transportadora. Su función principal es soportar la banda, mantener la alineación correcta y facilitar el movimiento fluido de los materiales.

Elementos clave de un rodillo transportador

A continuación se presentan los elementos esenciales que componen un rodillo transportador de alta calidad. Cada uno desempeña un papel crucial para garantizar un funcionamiento fiable y una larga vida útil.

Concha de rodillo

La carcasa del rodillo es el cuerpo giratorio exterior que entra en contacto directo con la banda transportadora. Debe ser lisa, duradera y equilibrada para reducir la fricción y evitar el desgaste de la banda. Los materiales comunes incluyen el acero y el HDPE, seleccionados por su robustez y resistencia a la corrosión.

Eje

El eje sirve como eje central que soporta la carcasa del rodillo. Un eje bien diseñado mantiene la estabilidad durante la rotación y garantiza una distribución uniforme de la carga a lo largo de la banda transportadora.

Carcasa del cojinete

La carcasa del rodamiento mantiene los rodamientos en su lugar, permitiendo que el rodillo gire suavemente. Las carcasas mecanizadas con precisión mejoran la eficiencia y reducen la pérdida de energía por fricción.

Sistema de sellado

El sistema de sellado protege los cojinetes y componentes internos de contaminantes como polvo, agua y productos químicos. Unos sellos eficaces prolongan la vida útil del rodillo y reducen la necesidad de mantenimiento.

Soportes de montaje

Los soportes de montaje son los elementos estructurales que fijan el rodillo tensor al bastidor del transportador. Una instalación correcta garantiza la estabilidad, minimiza la vibración y mantiene la alineación de la banda durante el funcionamiento.

Cada uno de estos elementos contribuye a la eficiencia y fiabilidad general de un rodillo transportador. La selección de componentes de alta calidad ayuda a minimizar el tiempo de inactividad, mejorar el rendimiento y reducir los costes operativos.

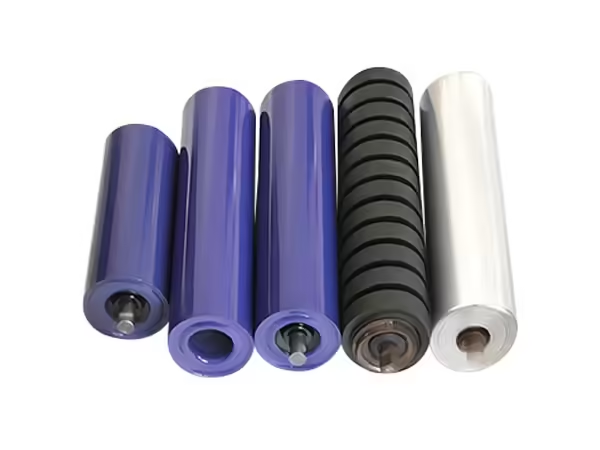

Tipos de rodillos transportadores y sus aplicaciones

Los diferentes sistemas transportadores requieren rodillos guía específicos según el tipo de carga, el ancho de la correa y las condiciones de trabajo.

| Tipo de polea transportadora | Descripción y aplicación ideal |

|---|---|

| Rueda loca de transporte | Soporta la sección de correa cargada; adecuado para la mayoría de los transportadores estándar. |

| Rueda de retorno | Lleva el cinturón vacío en el lado de retorno. |

| Rueda loca de impacto | Se instala en zonas de carga para absorber el impacto de materiales a granel. |

| Rueda loca de canalización | Da forma al cinturón en un canal para evitar derrames. |

| Rueda loca de entrenamiento | Ayuda a corregir la desalineación de la correa durante el funcionamiento. |

| Rueda tensora de transición | Se utiliza entre secciones planas y con canales para lograr transiciones más suaves. |

Comparación de los tipos de rodillos transportadores

Comprender las diferencias entre los tipos de rodillos tensores es fundamental para seleccionar la configuración correcta para su sistema transportador.

Rueda de impacto vs. rueda de transporte

Los rodillos de impacto están reforzados con anillos de goma o materiales de alta resistencia para absorber los impactos en los puntos de carga, protegiendo así tanto la banda como el bastidor del transportador de daños. Los rodillos de transporte, por otro lado, están diseñados para un soporte firme de la banda cargada durante el funcionamiento normal.

Rodillo de retorno vs. Rodillo de entrenamiento

Los rodillos de retorno sostienen la banda vacía en su recorrido de retorno, garantizando un movimiento suave y reduciendo la holgura. Los rodillos de guía se instalan para corregir la desalineación de la banda, evitando desviaciones y reduciendo el desgaste de los bordes.

Rueda guía de canaleta vs. rueda guía plana

Los rodillos de canalización conforman la banda para contener materiales a granel de manera eficiente, especialmente en operaciones de minería o áridos. Los rodillos planos se utilizan donde la contención del material es menos crítica, proporcionando un soporte más sencillo para la banda.

Esta comparación en capas le ayuda a evaluar qué tipos de rodillos transportadores se adaptan a sus necesidades operativas, condiciones de carga y factores ambientales.

Elementos de diseño y materiales de construcción

Los rodillos transportadores de alta calidad están hechos de materiales duraderos y construidos con precisión.

Características esenciales del diseño

- Cojinetes de baja fricción para reducir el consumo energético.

- Tapas de extremo selladas para protección contra el polvo y el agua.

- Rodillos equilibrados para minimizar la vibración y el ruido.

- Recubrimientos resistentes a la corrosión para entornos hostiles.

Materiales comunes utilizados

- Acero: resistente y adecuado para aplicaciones pesadas.

- Acero inoxidable: ideal para entornos corrosivos o higiénicos.

- Plástico o HDPE: liviano y resistente a la corrosión.

- Recubrimiento de cerámica: extiende la vida útil en condiciones abrasivas.

Cómo los rodillos transportadores mejoran la eficiencia del sistema

Eficiencia energética y longevidad de la correa

Un rodillo transportador instalado correctamente reduce la fricción entre la correa y los rodillos, lo que disminuye el consumo de energía y prolonga la vida útil de la correa.

Estabilidad y seguridad

La alineación constante de la correa proporcionada por los rodillos guía ayuda a evitar derrames de material y desgaste mecánico, lo que garantiza un funcionamiento seguro y confiable.

Mantenimiento reducido

Con sistemas de sellado avanzados y cojinetes de alta calidad, los rodillos modernos requieren un mantenimiento mínimo, lo que reduce el tiempo de inactividad operativa y los costos generales.

Cómo elegir el rodillo transportador adecuado

Para seleccionar el rodillo transportador adecuado es necesario evaluar varios elementos del sistema y del entorno de trabajo.

Factores importantes a considerar

| Factor de selección | Recomendación |

|---|---|

| Ancho y carga de la correa | Elija rodillos tensores adecuados para el ancho de su transportador y su carga máxima. |

| Tipo de material | Adapte la composición del material (acero, HDPE, cerámica) a las condiciones ambientales. |

| Velocidad y capacidad | Asegúrese de que el diseño del rodillo tensor coincida con la velocidad operativa de su transportador. |

| Entorno operativo | Utilice modelos resistentes a la corrosión en condiciones húmedas o químicas. |

| Preferencia de mantenimiento | Opte por poleas guía selladas o autolubricantes para reducir las necesidades de mantenimiento. |

Cómo elegir entre diferentes sistemas de poleas tensoras

- Carga pesada y materiales abrasivos: utilice rodillos de impacto de acero.

- Entornos higiénicos o húmedos: Elija rodillos de HDPE o de acero inoxidable.

- Enfoque en la eficiencia energética: Los rodillos de baja fricción y bien equilibrados mejoran el rendimiento general del sistema.

Consejos de mantenimiento y solución de problemas

Elementos de mantenimiento de rutina

- Limpie las superficies de los rodillos y elimine los residuos después de los turnos.

- Inspeccione los cojinetes para detectar signos de desgaste o ruido.

- Verifique la alineación y asegúrese de que todos los rodillos estén nivelados correctamente.

- Lubrique los componentes según lo recomendado por el fabricante.

Problemas comunes y soluciones rápidas

- Ruido inusual: Inspeccione los cojinetes y la alineación.

- Desalineación de la correa: ajuste los tensores de entrenamiento y verifique el equilibrio del marco.

- Vibración excesiva: Verifique el equilibrio del rodillo o reemplace los rodillos desgastados.

- Acumulación de material: Limpie periódicamente los rodillos de impacto y los elementos de sellado.

El mantenimiento preventivo prolonga la vida útil de los rodillos tensores y mejora la eficiencia de todo el sistema transportador.

Aplicaciones en diferentes industrias

Los rodillos transportadores se utilizan ampliamente en:

- Minería y canteras: manipulación de materiales pesados y abrasivos.

- Plantas de cemento y áridos: gestión del flujo de materiales a granel.

- Puertos y terminales: transferencia de grandes volúmenes de mercancías.

- Industrias alimentarias y químicas que requieren diseños resistentes a la corrosión.

- Almacenamiento y logística: garantizamos un manejo fluido de los paquetes.

Conclusión

Cada elemento de un sistema transportador contribuye al rendimiento general y polea tensora del transportador Es uno de los más críticos. Al comprender sus tipos, materiales y características de diseño, y al realizar un mantenimiento adecuado, puede garantizar la fiabilidad a largo plazo y la máxima eficiencia. ¿Desea actualizar su transportador con rodillos duraderos y de alto rendimiento? Contáctanos hoy para obtener orientación profesional y soluciones personalizadas diseñadas para optimizar su proceso de manejo de materiales.

Dé el siguiente paso hacia operaciones más fluidas: descubra cómo el rodillo transportador adecuado puede marcar la diferencia en su línea de producción.

Preguntas frecuentes

¿Qué hace un? polea tensora del transportador ¿hacer?

Un rodillo transportador sostiene y guía la cinta transportadora, ayudándola a mover materiales de manera eficiente y al mismo tiempo reduciendo la fricción y el desgaste de la cinta.

¿Con qué frecuencia se deben reemplazar los rodillos tensores del transportador?

Depende del uso y del entorno, pero normalmente cada pocos años o cuando se produce ruido excesivo, vibración o desalineación de la correa.

¿Cuál es la diferencia entre un rodillo transportador y un rodillo tensor?

Todos los rodillos son rodillos, pero no todos los rodillos son rodillos. Los rodillos se montan en grupos para soportar la banda, mientras que los rodillos pueden utilizarse en otras secciones del transportador o como componentes de transportadores de gravedad.

¿Cómo puedo reparar un rodillo transportador ruidoso?

Revise los rodamientos, limpie la suciedad acumulada y asegúrese de que estén bien alineados. Reemplazar las piezas desgastadas suele solucionar los problemas de ruido.

¿Qué materiales son los mejores para los rodillos en entornos corrosivos?

Los rodillos de acero inoxidable o HDPE funcionan mejor en aplicaciones húmedas, químicas o de calidad alimentaria.

¿En qué se diferencian los rodillos tensores de impacto de los rodillos tensores de transporte normales?

Los rodillos de impacto están equipados con anillos de goma para absorber los impactos en las zonas de carga, protegiendo así tanto la correa como el bastidor contra daños.