Tabla de contenido

Introducción

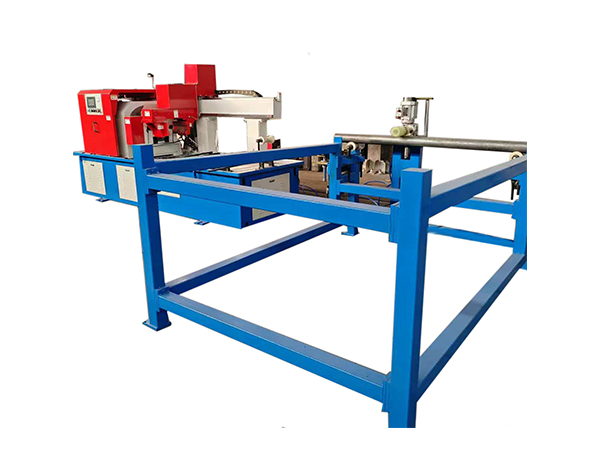

Los rodillos transportadores son la base de cualquier sistema de manipulación de materiales. Elegir el rodillo incorrecto puede provocar desgaste prematuro, menor eficiencia e incluso paradas imprevistas. Muchos operadores industriales se centran en el precio o la comodidad, pasando por alto factores críticos como el diámetro, la longitud, el tipo de rodamiento y la calidad del material.

En esta guía, analizaremos los cinco errores más comunes en la selección de rodillos para transportadores y ofreceremos estrategias prácticas para evitarlos. Tanto si gestiona una operación minera, un centro logístico o una planta de fabricación, comprender estos factores le permitirá ahorrar tiempo, reducir los costes de mantenimiento y prolongar la vida útil de su sistema de transporte.

Error 1: Elegir el diámetro incorrecto del rodillo

Punto de dolor

Elegir un diámetro de rodillo que no se ajuste a las necesidades de la cinta transportadora y la carga puede generar importantes ineficiencias. Si es demasiado pequeño, los rodillos se desgastarán rápidamente; si es demasiado grande, aumentará el consumo de energía y la tensión en la cinta.

Cómo evitar

- Evalúe el ancho de la banda y las especificaciones de carga de su sistema de transporte.

- Elija un diámetro que equilibre la capacidad de carga con un flujo de material uniforme.

- Considere el desgaste a largo plazo y los programas de mantenimiento.

Perspectivas del sector: Estudios de investigación sobre manipulación de materiales indican que los diámetros de rodillos no coincidentes pueden aumentar el consumo de energía hasta en 151 Tp³T y acortar la vida útil de los rodillos en 201 Tp³T (Fuente: Instituto de Investigación en Manejo de Materiales, 2023).

Error 2: Ignorar la longitud del rodillo y los requisitos personalizados

Punto de dolor

Una longitud incorrecta de los rodillos puede provocar desalineación de la banda, distribución desigual de la carga y desgaste excesivo. Muchos operadores eligen longitudes estándar sin tener en cuenta la configuración específica de su transportador, lo que genera problemas operativos.

Cómo evitar

- Mida cuidadosamente el ancho de su cinta transportadora y los requisitos de espaciado.

- Considere longitudes personalizadas para correas anchas o aplicaciones especializadas.

- Asegúrese de la compatibilidad con el bastidor de la cinta transportadora para evitar el movimiento lateral de la misma.

Ejemplo: Para un rodillo de φ89, longitudes de 180 a 200 mm podrían ser adecuadas para una línea de transporte estándar, mientras que los rodillos de φ219 pueden requerir longitudes de 2200 a 2800 mm para líneas industriales de alta resistencia. El dimensionamiento personalizado puede prevenir la desalineación y reducir el mantenimiento.

Error 3: Ignorar el tipo de rodamiento y su capacidad de carga.

Punto de dolor

Un tipo de rodamiento o una capacidad de carga inadecuados pueden provocar averías frecuentes y un aumento de los costes operativos. Los rodamientos son fundamentales para una rotación fluida y para soportar cargas pesadas, y una incompatibilidad puede comprometer todo el sistema de transporte.

Cómo evitar

- Seleccione el tipo de rodamiento adecuado según el diámetro del rodillo y la carga prevista. Algunos tipos comunes son las series 204, 205, 305 y 306.

- Considere los rodamientos sellados para entornos con polvo, humedad o condiciones adversas.

- Evaluar la vida útil de los rodamientos en relación con la velocidad de funcionamiento y los ciclos de carga.

Consejo de experto: El uso de rodamientos con la clasificación adecuada puede aumentar la vida útil de los rodillos transportadores entre 25 y 30%, lo que reduce significativamente los costos de reemplazo y mantenimiento.

Error 4: Descuidar las condiciones ambientales y operativas

Punto de dolor

Los rodillos transportadores están expuestos al calor, polvo, humedad, productos químicos y cargas pesadas. Ignorar las condiciones ambientales suele provocar corrosión, desgaste prematuro o paradas inesperadas.

Cómo evitar

- Elija los materiales y las opciones de sellado adecuados para su entorno (por ejemplo, HDPE, acero inoxidable o cojinetes de acero sellados).

- Programar inspecciones y limpiezas rutinarias.

- Aplique recubrimientos protectores si opera en ambientes corrosivos o abrasivos.

Conocimiento: Los rodillos que operan en condiciones polvorientas o húmedas sin un sellado adecuado fallan hasta 50% más rápido que los rodillos con medidas de protección apropiadas.

Error 5: Centrarse únicamente en el coste, no en el retorno de la inversión.

Punto de dolor

Muchos equipos de compras priorizan la opción más barata, pero los rodillos de bajo costo a menudo resultan en mayores costos de mantenimiento y energía, y tiempos de inactividad no planificados.

Cómo evitar

- Evaluar el costo total de propiedad (TCO), incluyendo el mantenimiento, el consumo de energía y la frecuencia de reemplazo.

- Considere las mejoras en la productividad y la reducción del tiempo de inactividad.

- Trabaje con proveedores de renombre para garantizar la fiabilidad y el soporte técnico.

Conocimiento: Invertir en rodillos transportadores de alta calidad puede reducir los costos de mantenimiento entre un 20 % y un 30 % y mejorar el tiempo de actividad del sistema, lo que hace que el costo inicial más elevado sea una inversión que vale la pena.

Tabla comparativa: Clave Rodillo transportador Factores de selección

| Factor | Error común | Enfoque recomendado |

|---|---|---|

| Diámetro del rodillo | Demasiado pequeño o demasiado grande | Ajustar el ancho de la correa a la carga |

| Longitud del rodillo | Ignorado o no estándar | Personalizar para el ancho de la cinta transportadora |

| Tipo de rodamiento | Modelo o calificación incorrectos | Ajustar la carga, la velocidad y el entorno |

| Material y sellado | Pasado por alto | Utilice cojinetes de HDPE, acero o sellados. |

| Consideraciones sobre los costos | Céntrese únicamente en el precio bajo. | Evaluar el costo total de propiedad y el retorno de la inversión (ROI). |

Conclusión

Seleccionar el rodillo adecuado para su transportador va más allá de elegir un componente; se trata de garantizar el funcionamiento fluido, eficiente y fiable de todo su sistema de manejo de materiales. Un rodillo bien elegido minimiza la fricción, reduce el desgaste de las bandas y mantiene su operación funcionando con la máxima eficiencia. Al comprender los requisitos de carga, la compatibilidad de los materiales y los factores ambientales, puede evitar los cinco errores más comunes que provocan costosos tiempos de inactividad y problemas de mantenimiento.

Al tomar decisiones informadas e invertir en rodillos transportadores de alta calidad, no solo prolonga la vida útil de su equipo, sino que también mejora la seguridad operativa y reduce los costos a largo plazo. En definitiva, elegir los rodillos adecuados es una inversión en consistencia, confiabilidad y rendimiento: la base de un sistema de transporte productivo.

Preguntas frecuentes

¿Qué factores debo considerar al seleccionar un rodillo transportador?

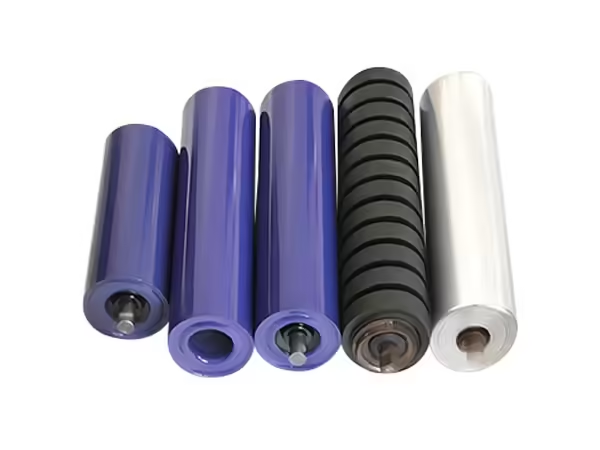

Al elegir un rodillo transportador, tenga en cuenta su diámetro, longitud, tipo de rodamiento, capacidad de carga, material y sellado. Una selección adecuada garantiza la eficiencia del sistema, reduce el mantenimiento y prolonga la vida útil del rodillo.

¿Cómo puedo saber si mis rodillos transportadores son adecuados para entornos hostiles?

Comprueba que los rodillos tengan rodamientos sellados, estén fabricados con materiales resistentes a la corrosión (como HDPE o acero inoxidable) y tengan una capacidad de carga adecuada. Estas características ayudan a que los rodillos resistan el polvo, la humedad y las operaciones de alta exigencia.

¿Cuál es la diferencia entre los rodillos transportadores de acero y los de HDPE?

Los rodillos de acero son resistentes y duraderos para cargas pesadas, mientras que los de HDPE ofrecen resistencia a la corrosión, menor peso y un funcionamiento más silencioso. Elija el rodillo adecuado según los requisitos de carga y las condiciones ambientales.

¿Con qué frecuencia se deben mantener o reemplazar los rodillos de la cinta transportadora?

La frecuencia del mantenimiento depende del uso y del entorno. Las inspecciones periódicas cada 3-6 meses, la lubricación (si procede) y la limpieza de residuos pueden prevenir el desgaste prematuro. Sustituya los rodillos cuando los rodamientos fallen o las superficies estén dañadas.

¿Puede la elección de un rodillo transportador incorrecto afectar la eficiencia de la producción?

Sí. Un diámetro, longitud o tipo de rodamiento incorrectos en los rodillos pueden provocar desalineación de la correa, mayor fricción y paradas frecuentes. Seleccionar el rodillo adecuado mejora el rendimiento, reduce el consumo de energía y minimiza los costes de mantenimiento.

¿Necesita ayuda para elegir los rodillos transportadores adecuados?

En Cangzhou Terok Comercio Internacional Co., Ltd., Nos especializamos en componentes de alta calidad para transportadores, diseñados a la medida de sus necesidades operativas. Nuestros expertos le asesorarán en la selección de los rodillos ideales para optimizar la eficiencia, la fiabilidad y la vida útil del sistema.

Contáctanos hoy Para una consulta personalizada y para garantizar el funcionamiento óptimo y rentable de su sistema de transporte, ¡no espere más! Contacte hoy mismo con Cangzhou Terok International Trade Co., Ltd. y optimice el manejo de sus materiales.